-

Срезная втулка

-

Выпускная труба

-

Прокатный валок 6

-

Медный прокатный валок

-

Двухвалковая вертикальная клеть

-

Двухвалковая горизонтальная клеть

-

Кристаллизационное колесо

-

Главный вал

-

Муфта главного двигателя

-

Барабанная зубчатая муфта

-

Длинные и короткие валы клети

-

Алюминиевый прокатный валок

-

Линия непрерывного литья и прокатки медных прутков

-

Четырехфункциональный агрегат заливки рафинирования удаления шлака и очистки печи

-

Входной направляющий аппарат

-

Литниковая воронка

Полностью автоматический пакетировочный стан для алюминиевых прутков

Автоматическая упаковочная машина в основном состоит из трех основных частей: механической трансмиссионной системы, гидравлической трансмиссионной системы и электрической системы управления.

Описание

маркер

Механическая трансмиссионная система

1.Часть разматывания: Для использования собственного производства алюминиевых прутков в качестве упаковочной проволоки для алюминиевых катушек, часть разматывания должна быть оснащена качающейся рамой. Качание рамы влево и вправо в двух позициях обеспечивает разматывание проволоки.

2.Часть подачи и резки проволоки: Обеспечивает функции подачи проволоки и ее резки.

3.Часть направляющего канала проволоки: Точно охватывает кольцевое сечение упаковываемой катушки, формируя круговой траекторный канал для удобства обвязки алюминиевых прутков.

4.Часть скручивания и захвата: Осуществляет захват трех витков проволоки, скручивая их в косичку для обвязки алюминиевой катушки.

5.Часть вертикального и горизонтального гидравлического скольжения: После завершения подачи проволоки и ее обрезки, горизонтальный гидравлический стол перемещается вперед в рабочее положение; вертикальный гидравлический стол опускается в рабочее положение, захватывающие клещи смыкаются, удерживая упаковочную проволоку, затем поднимаются в верхнее положение, и скручивающий вал осуществляет скручивание для выполнения обвязки. Количество витков скручивающего вала регулируется серводвигателем. Количество витков может быть скорректировано через человеко-машинный интерфейс. После завершения обвязки вертикальный гидравлический стол опускается, в то время как горизонтальный гидравлический стол возвращается, создавая сложное движение для прижатия и выравнивания скрученной косички. Затем захватывающие клещи размыкаются, вертикальный гидравлический стол поднимается и возвращается, а захватывающие клещи поворачиваются в обратном направлении для возврата в исходное положение, завершая первый цикл обвязки.

Гидравлическая трансмиссионная система

Гидравлическая трансмиссионная система состоит из двух частей: гидравлической станции и системы гидравлических клапанов.

1.Гидравлическая станция

Используется асинхронный электродвигатель для привода лопастного насоса, создающего гидравлическую энергию, которая приводит в движение различные гидравлические исполнительные механизмы. Применяется гидравлическое масло марки 46 с противоизносными присадками. Поскольку рабочее давление в системе высокое, для снижения температуры масла используется маслоохладитель серии MCO, обеспечивающий охлаждение масла. Температура масла может быть установлена и автоматически регулироваться через человеко-машинный интерфейс.

2.Система гидравлических клапанов

Система гидравлических клапанов представляет собой одну из наиболее передовых гидравлических систем. Ее особенности: высокая надежность, стабильная работа; каждый вертикальный ряд гидравлических клапанов управляет отдельным исполнительным механизмом, что облегчает анализ и поиск неисправностей, а также проведение ремонтных работ.

Система электрического управления

Для частотных преобразователей и ПЛК используются компоненты Siemens, сервоприводы - марки Delta или Inovance. ПЛК обладает функцией отображения рабочего состояния, автоматической защиты и индикации неисправностей; человеко-машинный интерфейс представляет собой 10-дюймовые панели Weintek или MCGS. Автоматические выключатели на ток менее 50А, воздушные выключатели, контакторы переменного тока, а также малые реле, промежуточные реле, кнопки, переключатели и сигнальные лампы используются производства Schneider Electric. Остальные компоненты - известных китайских брендов (таких как Chint). Система управления способна непрерывно собирать и отображать параметры работы оборудования. При возникновении аномалий в работе система автоматически подает сигнал тревоги или останавливает оборудование, указывая причину, что значительно сокращает время поиска неисправностей. Система обеспечивает управление всеми устройствами, включая пуск, остановку, настройку параметров и т.д. Имеется два режима работы: ручное и автоматическое управление. Реализована система блокировок безопасности - в автоматическом режиме при возникновении аварийной ситуации оборудование автоматически останавливается с подачей сигнала тревоги.

Процесс движения автоматической упаковочной машины

Основное назначение автоматической упаковочной машины - упаковка алюминиевых прутков диаметром 9,5 мм.

1.После завершения производства партии алюминиевых прутков на производственной линии, приемная тележка с алюминиевыми прутками перемещается в положение упаковки, после чего приемный барабан автоматически индексируется и выравнивается относительно направляющего канала упаковочной машины. Процесс осуществляется с помощью электрического управления. Требуется точное позиционирование как приемной тележки, так и приемного барабана.

2.Главный канал упаковочного оборудования совершает вертикальное качательное движение, затем горизонтальное движение до достижения рабочего положения (гидравлический привод).

3.Запускается тяговый механизм, начинающий подачу алюминиевых прутков диаметром 9,5 мм. После подачи 3 витков процесс останавливается, затем происходит автоматическая обрезка (гидравлический привод).

4.Гидравлический горизонтальный стол перемещается вперед в положение упаковки.

5.Гидравлический вертикальный стол опускается в положение упаковки.

6.Захват автоматически смыкается, фиксируя 3 упаковочных прутка.

7.Гидравлический вертикальный стол поднимается в верхнее положение, захват начинает скручивание, которое прекращается после 4 оборотов (количество регулируемое).

8.Гидравлический вертикальный стол быстро опускается, прижимая скрученные прутки к виткам алюминиевых прутков.

9.Захват открывается, одновременно гидравлический вертикальный стол быстро поднимается в исходное положение. На этом этапе завершается обвязка одного прутка.

10.Приемный барабан поворачивается на угол 120°, выравниваясь относительно направляющего канала.

11.Тяговый механизм возобновляет подачу прутков, повторяя предыдущие операции для выполнения второй обвязки. Оборудование вновь повторяет операции для выполнения третьей обвязки. Гидравлический горизонтальный стол возвращается в исходное положение.

12.Главный канал совершает вертикальное качательное движение вверх, затем горизонтальное движение до полного возврата в исходное положение.

13.Запускается упаковочная тележка, перемещаясь в другое положение приемной корзины. После того как приемный барабан и приемная тележка с алюминиевыми прутками займут требуемое положение, процесс упаковки повторяется.

14.Для упаковки одной партии алюминиевых прутков требуется примерно 8 минут.

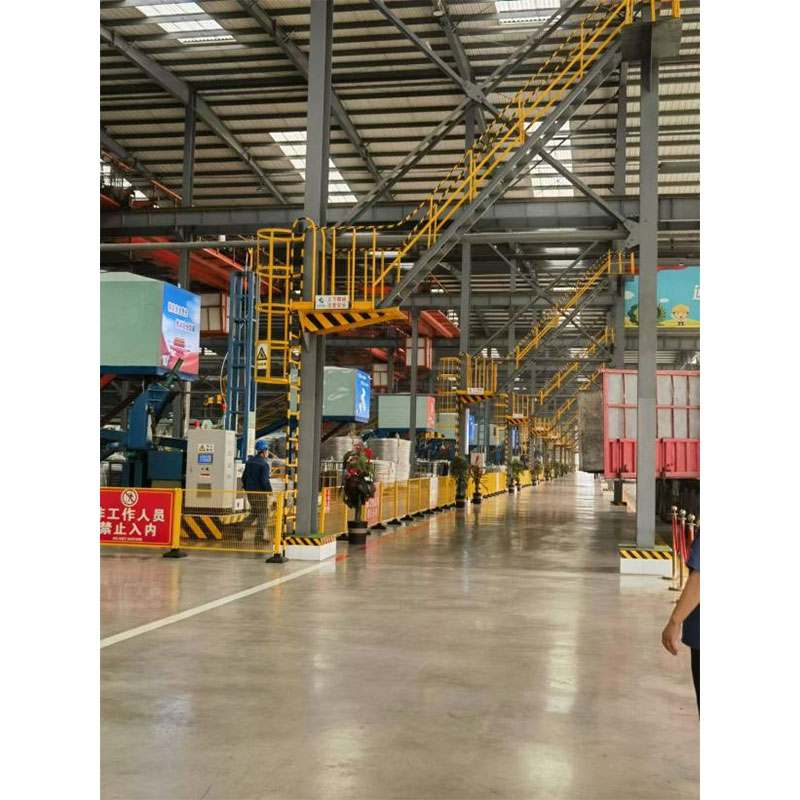

Фотографии с объекта заказчика 1

Фотографии с объекта заказчика 2

Фотографии с объекта заказчика 3

Фотографии с объекта заказчика 4

Фотографии с объекта заказчика 5

Фотографии с объекта заказчика 6